இயந்திரத்தின் எரிவாயு விநியோக வழிமுறை, வடிவமைப்பு மற்றும் செயல்பாட்டின் கொள்கை

உள்ளடக்கம்

எரிவாயு விநியோக வழிமுறை (GRM) என்பது ஒரு குறிப்பிட்ட நேரத்தில் இயந்திரத்தின் உட்கொள்ளும் மற்றும் வெளியேற்றும் வால்வுகளைத் திறந்து மூடும் பகுதிகள் மற்றும் கூட்டங்களின் தொகுப்பாகும். எரிவாயு விநியோக பொறிமுறையின் முக்கிய பணியானது எரிப்பு அறைக்கு காற்று-எரிபொருள் அல்லது எரிபொருளை (இயந்திரத்தின் வகையைப் பொறுத்து) சரியான நேரத்தில் வழங்குதல் மற்றும் வெளியேற்ற வாயுக்களை வெளியிடுதல் ஆகும். இந்த சிக்கலை தீர்க்க, ஒரு முழு சிக்கலான வழிமுறைகள் சீராக வேலை செய்கின்றன, அவற்றில் சில மின்னணு முறையில் கட்டுப்படுத்தப்படுகின்றன.

நேரம் எப்படி இருக்கிறது

நவீன இயந்திரங்களில், எரிவாயு விநியோக வழிமுறை இயந்திர சிலிண்டர் தலையில் அமைந்துள்ளது. இது பின்வரும் முக்கிய கூறுகளைக் கொண்டுள்ளது:

- கேம்ஷாஃப்ட். இது சிக்கலான வடிவமைப்பின் தயாரிப்பு ஆகும், இது நீடித்த எஃகு அல்லது வார்ப்பிரும்பு உயர் துல்லியத்துடன் செய்யப்படுகிறது. நேரத்தின் வடிவமைப்பைப் பொறுத்து, கேம்ஷாஃப்ட் சிலிண்டர் தலையில் அல்லது கிரான்கேஸில் நிறுவப்படலாம் (தற்போது இந்த ஏற்பாடு பயன்படுத்தப்படவில்லை). வால்வுகளின் தொடர்ச்சியான திறப்பு மற்றும் மூடுதலுக்கு இது முக்கியப் பொறுப்பாகும்.

தண்டு தாங்கி ஜர்னல்கள் மற்றும் வால்வு தண்டு அல்லது ராக்கரைத் தள்ளும் கேமராக்களைக் கொண்டுள்ளது. கேமின் வடிவம் கண்டிப்பாக வரையறுக்கப்பட்ட வடிவவியலைக் கொண்டுள்ளது, ஏனெனில் வால்வைத் திறக்கும் காலம் மற்றும் அளவு இதைப் பொறுத்தது. கூடுதலாக, சிலிண்டர்களின் மாற்று செயல்பாட்டை உறுதி செய்வதற்காக கேம்கள் வெவ்வேறு திசைகளில் வடிவமைக்கப்பட்டுள்ளன.

- இயக்கி. கிரான்ஸ்காஃப்டில் இருந்து முறுக்கு டிரைவ் மூலம் கேம்ஷாஃப்ட்டுக்கு அனுப்பப்படுகிறது. டிரைவ் டிசைன் தீர்வைப் பொறுத்து மாறுபடும். கிரான்ஸ்காஃப்ட் கியர் கேம்ஷாஃப்ட் கியரின் பாதி அளவு. இதனால், கிரான்ஸ்காஃப்ட் இரண்டு மடங்கு வேகமாக சுழலும். இயக்கி வகையைப் பொறுத்து, இதில் பின்வருவன அடங்கும்:

- சங்கிலி அல்லது பெல்ட்;

- தண்டு கியர்கள்;

- டென்ஷனர் (டென்ஷன் ரோலர்);

- தணிப்பு மற்றும் காலணிகள்.

- உட்கொள்ளும் மற்றும் வெளியேற்றும் வால்வுகள். அவை சிலிண்டர் தலையில் அமைந்துள்ளன மற்றும் ஒரு முனையில் தட்டையான தலையுடன் கூடிய தண்டுகள், பாப்பட் என்று அழைக்கப்படுகின்றன. இன்லெட் மற்றும் அவுட்லெட் வால்வுகள் வடிவமைப்பில் வேறுபடுகின்றன. நுழைவாயில் ஒரு துண்டு செய்யப்படுகிறது. புதிய சார்ஜ் மூலம் சிலிண்டரை சிறப்பாக நிரப்ப பெரிய தட்டு உள்ளது. கடையின் பொதுவாக வெப்ப-எதிர்ப்பு எஃகு மற்றும் சிறந்த குளிர்ச்சிக்காக ஒரு வெற்று தண்டு உள்ளது, ஏனெனில் இது செயல்பாட்டின் போது அதிக வெப்பநிலைக்கு வெளிப்படும். குழிக்குள் ஒரு சோடியம் நிரப்பி உள்ளது, இது எளிதில் உருகும் மற்றும் தட்டில் இருந்து தடிக்கு வெப்பத்தை நீக்குகிறது.

சிலிண்டர் தலையில் உள்ள துளைகளில் இறுக்கமான பொருத்தத்தை வழங்க வால்வு தலைகள் வளைக்கப்படுகின்றன. இந்த இடம் சேணம் என்று அழைக்கப்படுகிறது. வால்வுகளுக்கு கூடுதலாக, அவற்றின் சரியான செயல்பாட்டை உறுதிப்படுத்த கூடுதல் கூறுகள் பொறிமுறையில் வழங்கப்படுகின்றன:

- நீரூற்றுகள். அழுத்திய பின் வால்வுகளை அவற்றின் அசல் நிலைக்குத் திரும்புக.

- வால்வு தண்டு முத்திரைகள். வால்வு தண்டுடன் எரிப்பு அறைக்குள் எண்ணெய் நுழைவதைத் தடுக்கும் சிறப்பு முத்திரைகள் இவை.

- வழிகாட்டி புஷிங். சிலிண்டர் ஹெட் ஹவுசிங்கில் நிறுவப்பட்டு துல்லியமான வால்வு இயக்கத்தை வழங்குகிறது.

- ரஸ்க்ஸ். அவர்களின் உதவியுடன், வால்வு தண்டுடன் ஒரு வசந்தம் இணைக்கப்பட்டுள்ளது.

- தள்ளுபவர்கள். புஷர்கள் மூலம், விசை கேம்ஷாஃப்ட் கேமிலிருந்து கம்பிக்கு அனுப்பப்படுகிறது. அதிக வலிமை கொண்ட எஃகு மூலம் தயாரிக்கப்படுகிறது. அவை வெவ்வேறு வகைகளில் உள்ளன:

- இயந்திர - கண்ணாடிகள்;

- உருளை;

- ஹைட்ராலிக் இழப்பீடுகள்.

மெக்கானிக்கல் புஷர்களுக்கும் கேம்ஷாஃப்ட் லோப்களுக்கும் இடையிலான வெப்ப இடைவெளி கைமுறையாக சரிசெய்யப்படுகிறது. ஹைட்ராலிக் இழப்பீடுகள் அல்லது ஹைட்ராலிக் தட்டுகள் தானாகவே தேவையான அனுமதியை பராமரிக்கின்றன மற்றும் சரிசெய்தல் தேவையில்லை.

- ராக்கர் கை அல்லது நெம்புகோல்கள். ஒரு எளிய ராக்கர் என்பது ராக்கிங் இயக்கங்களைச் செய்யும் இரண்டு கை நெம்புகோல் ஆகும். வெவ்வேறு தளவமைப்புகளில், ராக்கர் ஆயுதங்கள் வித்தியாசமாக வேலை செய்ய முடியும்.

- மாறி வால்வு நேர அமைப்புகள். இந்த அமைப்புகள் அனைத்து இயந்திரங்களிலும் நிறுவப்படவில்லை. சாதனம் மற்றும் CVVT இன் செயல்பாட்டுக் கொள்கை பற்றிய கூடுதல் விவரங்களை எங்கள் இணையதளத்தில் ஒரு தனி கட்டுரையில் காணலாம்.

நேரத்தின் விளக்கம்

எரிவாயு விநியோக பொறிமுறையின் செயல்பாடு இயந்திரத்தின் இயக்க சுழற்சியில் இருந்து தனித்தனியாக கருதுவது கடினம். ஒரு குறிப்பிட்ட காலத்திற்கு சரியான நேரத்தில் வால்வுகளைத் திறந்து மூடுவதே இதன் முக்கிய பணி. எனவே, உட்கொள்ளும் பக்கவாதத்தில், உட்கொள்ளல் திறக்கிறது, மற்றும் வெளியேற்றும் பக்கவாதம், வெளியேற்றும் திறக்கிறது. அதாவது, உண்மையில், பொறிமுறையானது கணக்கிடப்பட்ட வால்வு நேரத்தை செயல்படுத்த வேண்டும்.

தொழில்நுட்ப ரீதியாக, இது பின்வருமாறு:

- கிரான்ஸ்காஃப்ட் டிரைவ் மூலம் கேம்ஷாஃப்ட்டுக்கு முறுக்குவிசையை கடத்துகிறது.

- கேம்ஷாஃப்ட் கேம் புஷர் அல்லது ராக்கரில் அழுத்துகிறது.

- வால்வு எரிப்பு அறைக்குள் நகர்கிறது, இது புதிய சார்ஜ் அல்லது வெளியேற்ற வாயுவை அணுக அனுமதிக்கிறது.

- கேம் செயலில் உள்ள கட்டத்தை கடந்த பிறகு, வால்வு வசந்தத்தின் செயல்பாட்டின் கீழ் அதன் இடத்திற்குத் திரும்புகிறது.

ஒரு முழுமையான வேலை சுழற்சிக்காக, கேம்ஷாஃப்ட் 2 புரட்சிகளை உருவாக்குகிறது, அவை வேலை செய்யும் வரிசையைப் பொறுத்து ஒவ்வொரு சிலிண்டரிலும் வால்வுகளை மாறி மாறி திறக்கிறது என்பதையும் கவனத்தில் கொள்ள வேண்டும். அதாவது, எடுத்துக்காட்டாக, 1-3-4-2 செயல்பாட்டுத் திட்டத்துடன், முதல் சிலிண்டரில் உள்ள உட்கொள்ளும் வால்வுகள் மற்றும் நான்காவது வெளியேற்ற வால்வுகள் ஒரே நேரத்தில் திறக்கப்படும். இரண்டாவது மற்றும் மூன்றாவது வால்வுகள் மூடப்படும்.

எரிவாயு விநியோக பொறிமுறையின் வகைகள்

என்ஜின்கள் வெவ்வேறு நேர திட்டங்களைக் கொண்டிருக்கலாம். பின்வரும் வகைப்பாட்டைக் கவனியுங்கள்.

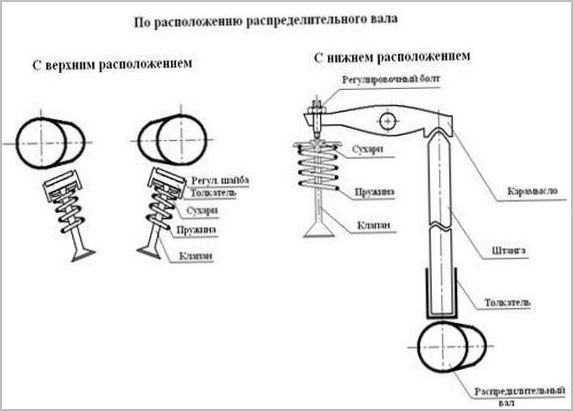

கேம்ஷாஃப்ட் நிலை மூலம்

கேம்ஷாஃப்ட் நிலையில் இரண்டு வகைகள் உள்ளன:

- கீழே;

- மேல்.

கீழ் நிலையில், கேம்ஷாஃப்ட் கிரான்ஸ்காஃப்ட்டுக்கு அடுத்த சிலிண்டர் தொகுதியில் அமைந்துள்ளது. புஷர்கள் மூலம் கேம்களில் இருந்து தாக்கம் சிறப்பு தண்டுகளைப் பயன்படுத்தி ராக்கர் கைகளுக்கு அனுப்பப்படுகிறது. இவை கீழே உள்ள புஷ்ரோட்களை மேலே உள்ள ராக்கர் கைகளுடன் இணைக்கும் நீண்ட தண்டுகள். குறைந்த இடம் மிகவும் வெற்றிகரமானதாக கருதப்படவில்லை, ஆனால் அதன் நன்மைகள் உள்ளன. குறிப்பாக, கேம்ஷாஃப்ட் மற்றும் கிரான்ஸ்காஃப்ட் இடையே மிகவும் நம்பகமான இணைப்பு. இந்த வகை சாதனம் நவீன இயந்திரங்களில் பயன்படுத்தப்படுவதில்லை.

மேல் நிலையில், கேம்ஷாஃப்ட் சிலிண்டர் தலையில், வால்வுகளுக்கு சற்று மேலே உள்ளது. இந்த நிலையில், வால்வுகளை பாதிக்கும் பல விருப்பங்கள் செயல்படுத்தப்படலாம்: ராக்கர் புஷர்கள் அல்லது நெம்புகோல்களைப் பயன்படுத்துதல். இந்த வடிவமைப்பு எளிமையானது, மிகவும் நம்பகமானது மற்றும் மிகவும் கச்சிதமானது. கேம்ஷாஃப்ட்டின் மேல் நிலை மிகவும் பொதுவானதாகிவிட்டது.

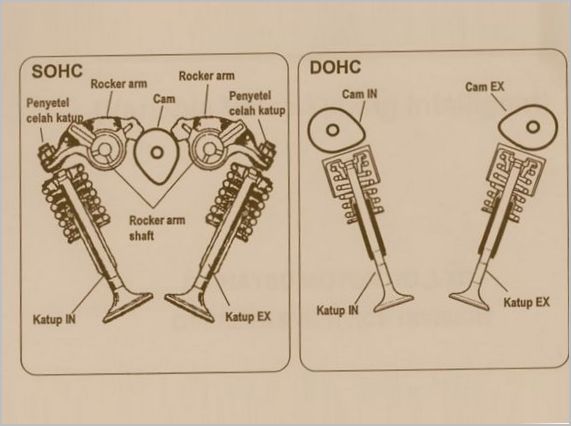

கேம்ஷாஃப்ட் எண்ணிக்கை மூலம்

இன்-லைன் என்ஜின்கள் ஒன்று அல்லது இரண்டு கேம்ஷாஃப்ட்களுடன் பொருத்தப்பட்டிருக்கும். ஒற்றை கேம்ஷாஃப்ட் கொண்ட என்ஜின்கள் சுருக்கத்தால் குறிக்கப்படுகின்றன SOHC(ஒற்றை மேல்நிலை கேம்ஷாஃப்ட்), மற்றும் இரண்டுடன் - DOHC(இரட்டை மேல்நிலை கேம்ஷாஃப்ட்). உட்கொள்ளும் வால்வுகளைத் திறப்பதற்கு ஒரு தண்டு பொறுப்பாகும், மற்றொன்று வெளியேற்றத்திற்கு. V-என்ஜின்கள் நான்கு கேம்ஷாஃப்ட்களைப் பயன்படுத்துகின்றன, சிலிண்டர்களின் ஒவ்வொரு வங்கிக்கும் இரண்டு.

வால்வுகளின் எண்ணிக்கையால்

கேம்ஷாஃப்ட்டின் வடிவம் மற்றும் கேம்களின் எண்ணிக்கை ஒரு சிலிண்டருக்கு உள்ள வால்வுகளின் எண்ணிக்கையைப் பொறுத்தது. இரண்டு, மூன்று, நான்கு அல்லது ஐந்து வால்வுகள் இருக்கலாம்.

எளிமையான விருப்பம் இரண்டு வால்வுகளுடன் உள்ளது: ஒன்று உட்கொள்ளல், மற்றொன்று வெளியேற்றத்திற்கு. மூன்று வால்வு இயந்திரம் இரண்டு உட்கொள்ளல் மற்றும் ஒரு வெளியேற்ற வால்வுகளைக் கொண்டுள்ளது. நான்கு வால்வுகள் கொண்ட பதிப்பில்: இரண்டு உட்கொள்ளல் மற்றும் இரண்டு வெளியேற்றம். ஐந்து வால்வுகள்: உட்கொள்ளலுக்கு மூன்று மற்றும் வெளியேற்றத்திற்கு இரண்டு. அதிக உட்கொள்ளும் வால்வுகள், அதிக காற்று-எரிபொருள் கலவை எரிப்பு அறைக்குள் நுழைகிறது. அதன்படி, இயந்திரத்தின் சக்தி மற்றும் இயக்கவியல் அதிகரிக்கப்படுகிறது. ஐந்துக்கும் மேற்பட்டவற்றை உருவாக்குவது எரிப்பு அறையின் அளவு மற்றும் கேம்ஷாஃப்ட்டின் வடிவத்தை அனுமதிக்காது. ஒரு சிலிண்டருக்கு மிகவும் பொதுவாகப் பயன்படுத்தப்படும் நான்கு வால்வுகள்.

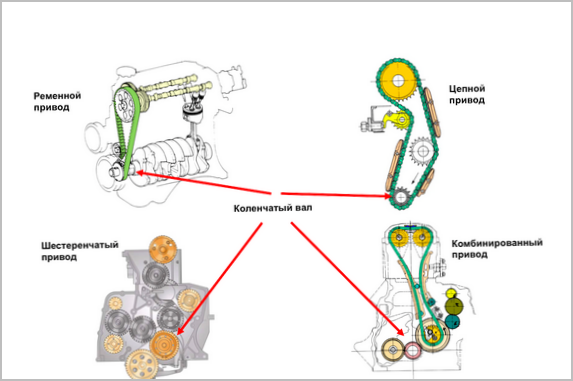

இயக்கி வகை மூலம்

மூன்று வகையான கேம்ஷாஃப்ட் டிரைவ்கள் உள்ளன:

- கியர். கேம்ஷாஃப்ட் சிலிண்டர் தொகுதியின் கீழ் நிலையில் இருந்தால் மட்டுமே இந்த இயக்கி விருப்பம் சாத்தியமாகும். கிரான்ஸ்காஃப்ட் மற்றும் கேம்ஷாஃப்ட் ஆகியவை கியர்களால் இயக்கப்படுகின்றன. அத்தகைய அலகு முக்கிய நன்மை நம்பகத்தன்மை. கேம்ஷாஃப்ட் சிலிண்டர் தலையில் மேல் நிலையில் இருக்கும்போது, செயின் மற்றும் பெல்ட் டிரைவ் இரண்டும் பயன்படுத்தப்படுகின்றன.

- சங்கிலி. இந்த இயக்கி மிகவும் நம்பகமானதாக கருதப்படுகிறது. ஆனால் சங்கிலியின் பயன்பாட்டிற்கு சிறப்பு நிபந்தனைகள் தேவை. அதிர்வுகளைக் குறைக்க, டம்ப்பர்கள் நிறுவப்பட்டுள்ளன, மேலும் சங்கிலி பதற்றம் டென்ஷனர்களால் கட்டுப்படுத்தப்படுகிறது. தண்டுகளின் எண்ணிக்கையைப் பொறுத்து பல சங்கிலிகளைப் பயன்படுத்தலாம்.

சங்கிலி வளமானது சராசரியாக 150-200 ஆயிரம் கிலோமீட்டர்களுக்கு போதுமானது.

செயின் டிரைவின் முக்கிய பிரச்சனை டென்ஷனர்கள், டம்ப்பர்கள் அல்லது சங்கிலியில் ஒரு முறிவு ஆகியவற்றின் செயலிழப்பு என்று கருதப்படுகிறது. போதுமான பதற்றம் இல்லாமல், செயல்பாட்டின் போது சங்கிலி பற்களுக்கு இடையில் நழுவக்கூடும், இது வால்வு நேரத்தை மீறுவதற்கு வழிவகுக்கிறது.

சங்கிலி பதற்றத்தை தானாக சரிசெய்ய உதவுகிறது ஹைட்ராலிக் டென்ஷனர்கள். இவை ஷூ என்று அழைக்கப்படும் மீது அழுத்தும் பிஸ்டன்கள். ஷூ நேரடியாக சங்கிலியுடன் இணைக்கப்பட்டுள்ளது. இது ஒரு சிறப்பு பூச்சு கொண்ட ஒரு துண்டு, ஒரு வளைவில் வளைந்திருக்கும். ஹைட்ராலிக் டென்ஷனரின் உள்ளே ஒரு உலக்கை, ஒரு நீரூற்று மற்றும் எண்ணெய்க்கான வேலை செய்யும் குழி உள்ளது. எண்ணெய் டென்ஷனரில் நுழைந்து சிலிண்டரை சரியான நிலைக்கு தள்ளும். வால்வு எண்ணெய் வழியை மூடுகிறது மற்றும் பிஸ்டன் எல்லா நேரங்களிலும் சரியான சங்கிலி பதற்றத்தை பராமரிக்கிறது. டைமிங் பெல்ட்டில் உள்ள ஹைட்ராலிக் இழப்பீடுகள் இதே கொள்கையில் செயல்படுகின்றன. செயின் டம்பர் ஷூவால் ஈரப்படுத்தப்படாத எஞ்சிய அதிர்வுகளை உறிஞ்சுகிறது. இது செயின் டிரைவின் சரியான மற்றும் துல்லியமான செயல்பாட்டிற்கு உத்தரவாதம் அளிக்கிறது.

ஒரு திறந்த சுற்று இருந்து மிகப்பெரிய பிரச்சனை வரலாம்.

கேம்ஷாஃப்ட் சுழலுவதை நிறுத்துகிறது, ஆனால் கிரான்ஸ்காஃப்ட் தொடர்ந்து சுழன்று பிஸ்டன்களை நகர்த்துகிறது. பிஸ்டன்களின் அடிப்பகுதிகள் வால்வு டிஸ்க்குகளை அடைகின்றன, இதனால் அவை சிதைந்துவிடும். மிகவும் கடுமையான சந்தர்ப்பங்களில், சிலிண்டர் தொகுதியும் சேதமடையக்கூடும். இது நடப்பதைத் தடுக்க, சில நேரங்களில் இரட்டை வரிசை சங்கிலிகள் பயன்படுத்தப்படுகின்றன. ஒன்று உடைந்தால், மற்றொன்று தொடர்ந்து வேலை செய்கிறது. ஓட்டுநர் விளைவுகள் இல்லாமல் நிலைமையை சரிசெய்ய முடியும்.

- பெல்ட்.செயின் டிரைவ் போலல்லாமல் பெல்ட் டிரைவிற்கு லூப்ரிகேஷன் தேவையில்லை.

பெல்ட்டின் வளமும் குறைவாக உள்ளது மற்றும் சராசரியாக 60-80 ஆயிரம் கிலோமீட்டர்.

பல் கொண்ட பெல்ட்கள் சிறந்த பிடிப்பு மற்றும் நம்பகத்தன்மைக்கு பயன்படுத்தப்படுகின்றன. இது இன்னும் எளிமையானது. என்ஜின் இயங்கும் உடைந்த பெல்ட் உடைந்த சங்கிலியின் அதே விளைவுகளை ஏற்படுத்தும். பெல்ட் டிரைவின் முக்கிய நன்மைகள் எளிதாக செயல்படுவது மற்றும் மாற்றுவது, குறைந்த செலவு மற்றும் அமைதியான செயல்பாடு.

இயந்திரத்தின் செயல்பாடு, அதன் இயக்கவியல் மற்றும் சக்தி முழு எரிவாயு விநியோக பொறிமுறையின் சரியான செயல்பாட்டைப் பொறுத்தது. சிலிண்டர்களின் எண்ணிக்கை மற்றும் அளவு அதிகமாக இருந்தால், ஒத்திசைவு சாதனம் மிகவும் சிக்கலானதாக இருக்கும். ஒவ்வொரு ஓட்டுநரும் சரியான நேரத்தில் ஒரு செயலிழப்பைக் கவனிக்க பொறிமுறையின் கட்டமைப்பைப் புரிந்துகொள்வது முக்கியம்.