எரிவாயு விநியோக வழிமுறை - வால்வு குழு

உள்ளடக்கம்

நோக்கம் மற்றும் நேர வகைகள்:

1.1. எரிவாயு விநியோக பொறிமுறையின் நோக்கம்:

வால்வு நேர பொறிமுறையின் நோக்கம் புதிய எரிபொருள் கலவையை என்ஜின் சிலிண்டர்களுக்குள் செலுத்தி வெளியேற்ற வாயுக்களை வெளியிடுவதாகும். எரிவாயு பரிமாற்றம் இன்லெட் மற்றும் அவுட்லெட் திறப்புகள் மூலம் மேற்கொள்ளப்படுகிறது, இது ஏற்றுக்கொள்ளப்பட்ட இயந்திர செயல்பாட்டு நடைமுறைக்கு ஏற்ப டைமிங் பெல்ட் கூறுகளால் ஹெர்மெட்டிக் சீல் செய்யப்படுகிறது.

1.2. வால்வு குழு பணி:

வால்வு குழுவின் நோக்கம், இன்லெட் மற்றும் அவுட்லெட் போர்ட்களை ஹெர்மெட்டியாக மூடிவிட்டு, குறிப்பிட்ட நேரத்திற்கு குறிப்பிட்ட நேரத்தில் திறக்க வேண்டும்.

1.3. நேர வகைகள்:

என்ஜின் சிலிண்டர்கள் சுற்றுச்சூழலுடன் இணைக்கப்பட்டுள்ள உறுப்புகளைப் பொறுத்து, நேர பெல்ட் வால்வு, ஸ்பூல் மற்றும் ஒருங்கிணைந்ததாகும்.

1.4. நேர வகைகளின் ஒப்பீடு:

ஒப்பீட்டளவில் எளிமையான வடிவமைப்பு மற்றும் நம்பகமான செயல்பாடு காரணமாக வால்வு நேரம் மிகவும் பொதுவானது. வேலை செய்யும் இடத்தின் சிறந்த மற்றும் நம்பகமான சீல், சிலிண்டர்களில் உயர் அழுத்தத்தில் வால்வுகள் நிலையானதாக இருப்பதால் அடையப்படுகிறது, இது ஒரு வால்வு அல்லது ஒருங்கிணைந்த நேரத்தை விட தீவிரமான நன்மையை அளிக்கிறது. எனவே, வால்வு நேரம் அதிகளவில் பயன்படுத்தப்படுகிறது.

வால்வு குழு சாதனம்:

2.1. வால்வு சாதனம்:

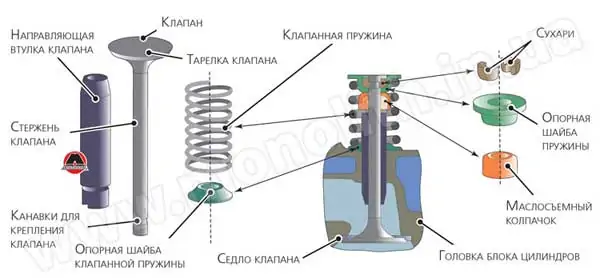

இயந்திர வால்வுகள் ஒரு தண்டு மற்றும் ஒரு தலையைக் கொண்டிருக்கும். தலைகள் பெரும்பாலும் தட்டையான, குவிந்த அல்லது மணி வடிவமாக உருவாக்கப்படுகின்றன. தலையில் ஒரு சிறிய உருளை பெல்ட் (சுமார் 2 மிமீ) மற்றும் 45˚ அல்லது 30˚ சீல் பெவல் உள்ளது. உருளை பெல்ட், ஒருபுறம், சீல் சேம்பரை அரைக்கும் போது வால்வின் முக்கிய விட்டம் பராமரிக்கவும், மறுபுறம், வால்வு விறைப்பை அதிகரிக்கவும், அதன் மூலம் சிதைவதைத் தடுக்கவும் அனுமதிக்கிறது. 45˚ கோணத்தில் ஒரு தட்டையான தலை மற்றும் ஒரு சீல் பெவல் கொண்ட வால்வுகள் (இவை பெரும்பாலும் உட்கொள்ளும் வால்வுகள்), மற்றும் சிலிண்டர்களை நிரப்புவதையும் சுத்தம் செய்வதையும் மேம்படுத்துவதற்காக, உட்கொள்ளும் வால்வு வெளியேற்ற வால்வை விட பெரிய விட்டம் கொண்டது. வெளியேற்ற வால்வுகள் பெரும்பாலும் குவிமாடம் கொண்ட பந்து தலையுடன் செய்யப்படுகின்றன.

இது சிலிண்டர்களில் இருந்து வெளியேற்ற வாயுக்களின் வெளியேற்றத்தை மேம்படுத்துகிறது, மேலும் வால்வின் வலிமை மற்றும் விறைப்புத்தன்மையையும் அதிகரிக்கிறது. வால்வு தலையில் இருந்து வெப்பத்தை அகற்றுவதற்கான நிலைமைகளை மேம்படுத்துவதற்கும், வால்வின் ஒட்டுமொத்த சிதைவுத்தன்மையை அதிகரிப்பதற்கும், தலைக்கும் தண்டுக்கும் இடையிலான மாற்றம் 10˚ - 30˚ கோணத்தில் மற்றும் வளைவின் பெரிய ஆரம் கொண்டது. வால்வு தண்டின் மேல் முனையில், பள்ளங்கள் ஒரு கூம்பு, உருளை அல்லது சிறப்பு வடிவத்தால் செய்யப்படுகின்றன, இது வால்வுடன் வசந்தத்தை இணைக்கும் ஏற்றுக்கொள்ளப்பட்ட முறையைப் பொறுத்து. வெடிப்பு வால்வுகளில் வெப்ப அழுத்தத்தைக் குறைக்க சோடியம் குளிரூட்டல் பல இயந்திரங்களில் பயன்படுத்தப்படுகிறது. இதைச் செய்ய, வால்வு வெற்று செய்யப்படுகிறது, இதன் விளைவாக வரும் குழி பாதி சோடியத்தால் நிரப்பப்படுகிறது, இதன் உருகும் இடம் 100 ° C ஆகும். இயந்திரம் இயங்கும் போது, சோடியம் உருகி, வால்வு குழி வழியாகச் சென்று, சூடான தலையிலிருந்து குளிரூட்டும் தண்டுக்கும், அங்கிருந்து வால்வு ஆக்சுவேட்டருக்கும் வெப்பத்தை மாற்றுகிறது.

2.2. வால்வை அதன் வசந்தத்துடன் இணைக்கிறது:

இந்த அலகு வடிவமைப்புகள் மிகவும் வேறுபட்டவை, ஆனால் மிகவும் பொதுவான வடிவமைப்பு அரை கூம்புகளுடன் உள்ளது. வால்வு தண்டுகளில் செய்யப்பட்ட சேனல்களுக்குள் நுழையும் இரண்டு அரை-கூம்புகளின் உதவியுடன், தட்டு அழுத்துகிறது, இது வசந்தத்தை வைத்திருக்கிறது மற்றும் அலகு பிரிக்க அனுமதிக்காது. இது வசந்தத்திற்கும் வால்வுக்கும் இடையே ஒரு தொடர்பை உருவாக்குகிறது.

2.3. வால்வு இருக்கை இடம்:

அனைத்து நவீன என்ஜின்களிலும், வெளியேற்ற இருக்கைகள் சிலிண்டர் தலையிலிருந்து தனித்தனியாக தயாரிக்கப்படுகின்றன. சிலிண்டர் தலை அலுமினிய அலாய் மூலம் தயாரிக்கப்படும் போது இவை உறிஞ்சும் கோப்பைகளுக்கும் பயன்படுத்தப்படுகின்றன. இது இரும்பு வார்ப்பாக இருக்கும்போது, அதில் சாடல்கள் தயாரிக்கப்படுகின்றன. கட்டமைப்பு ரீதியாக, இருக்கை என்பது ஒரு வளையமாகும், இது சிலிண்டர் தலையில் சிறப்பாக வடிவமைக்கப்பட்ட இருக்கையில் இணைக்கப்பட்டுள்ளது. அதே நேரத்தில், சில நேரங்களில் இருக்கைகளின் வெளிப்புற மேற்பரப்பில் பள்ளங்கள் தயாரிக்கப்படுகின்றன, அவை இருக்கையில் அழுத்தும் போது, சிலிண்டர் தலைப் பொருட்களால் நிரப்பப்படுகின்றன, இதனால் அவை நம்பகமான கட்டத்தை உறுதி செய்கின்றன. கிளம்புவதைத் தவிர, சேணத்தை ஆடுவதன் மூலமும் கட்டுதல் செய்ய முடியும். வால்வு மூடப்படும் போது பணிபுரியும் இடத்தின் இறுக்கத்தை உறுதிப்படுத்த, இருக்கையின் வேலை மேற்பரப்பு வால்வு தலையின் சீல் சேம்பர் போன்ற அதே கோணத்தில் இயந்திரமயமாக்கப்பட வேண்டும். இதற்காக, 15˚ கோணத்தில் ஒரு சீல் டேப்பையும், சுமார் 45 மிமீ அகலத்தையும் பெறுவதற்காக, 75 அல்ல, 45˚ மற்றும் 2˚ அல்லாமல் கூர்மையான கோணங்களைக் கொண்ட சிறப்பு கருவிகளைக் கொண்டு சாடல்கள் இயந்திரம் செய்யப்படுகின்றன. மீதமுள்ள மூலைகள் சேணத்தைச் சுற்றியுள்ள ஓட்டத்தை மேம்படுத்துவதற்காக செய்யப்படுகின்றன.

2.4. வால்வு வழிகாட்டிகள் இருப்பிடம்:

வழிகாட்டிகளின் வடிவமைப்பு மிகவும் மாறுபட்டது. பெரும்பாலும், மென்மையான வெளிப்புற மேற்பரப்பு கொண்ட வழிகாட்டிகள் பயன்படுத்தப்படுகின்றன, அவை மையமற்ற பிளம்பிங் இயந்திரத்தில் தயாரிக்கப்படுகின்றன. வெளிப்புற தக்கவைக்கும் பட்டையுடன் வழிகாட்டிகள் கட்டுப்படுத்த எளிதானது, ஆனால் செய்வது கடினம். இதற்காக, பெல்ட்டுக்கு பதிலாக வழிகாட்டியில் நிறுத்த வளையத்திற்கு ஒரு சேனலை உருவாக்குவது மிகவும் பயனுள்ளது. சூடான வெளியேற்ற வாயு நீரோட்டத்தின் ஆக்ஸிஜனேற்ற விளைவுகளிலிருந்து அவற்றைப் பாதுகாக்க வெளியேற்ற வால்வு வழிகாட்டிகள் பெரும்பாலும் பயன்படுத்தப்படுகின்றன. இந்த வழக்கில், நீண்ட வழிகாட்டிகள் செய்யப்படுகின்றன, மீதமுள்ளவை சிலிண்டர் ஹெட் எக்ஸாஸ்ட் சேனலில் அமைந்துள்ளது. வழிகாட்டிக்கும் வால்வு தலைக்கும் இடையிலான தூரம் குறைவதால், வால்வு தலையின் பக்கத்திலுள்ள வழிகாட்டியில் திறப்பு வால்வு தலையின் பகுதியில் சுருங்குகிறது அல்லது விரிவடைகிறது.

2.5. நீரூற்றுகள் சாதனம்:

நவீன இயந்திரங்களில், நிலையான சுருதி கொண்ட மிகவும் பொதுவான உருளை நீரூற்றுகள். துணை மேற்பரப்புகளை உருவாக்க, வசந்தத்தின் சுருள்களின் முனைகள் ஒருவருக்கொருவர் எதிராகக் கொண்டு வரப்பட்டு அவற்றின் நெற்றிகளால் மடிக்கப்படுகின்றன, இதன் விளைவாக மொத்த சுருள்களின் எண்ணிக்கை வேலை செய்யும் நீரூற்றுகளின் எண்ணிக்கையை விட இரண்டு முதல் மூன்று மடங்கு அதிகம். இறுதி சுருள்கள் தட்டின் ஒரு பக்கத்திலும், சிலிண்டர் தலை அல்லது தொகுதியின் மறுபுறத்திலும் ஆதரிக்கப்படுகின்றன. அதிர்வு ஆபத்து இருந்தால், வால்வு நீரூற்றுகள் ஒரு மாறுபட்ட சுருதி மூலம் செய்யப்படுகின்றன. படிப்படியான கியர்பாக்ஸ் வசந்தத்தின் ஒரு முனையிலிருந்து மற்றொன்றுக்கு அல்லது நடுவில் இருந்து இரு முனைகளுக்கும் வளைகிறது. வால்வு திறக்கப்படும் போது, முறுக்குக்கள் ஒருவருக்கொருவர் தொடுகின்றன, இதன் விளைவாக வேலை முறுக்குகளின் எண்ணிக்கை குறைகிறது, மேலும் வசந்தத்தின் இலவச அலைவுகளின் அதிர்வெண் அதிகரிக்கிறது. இது அதிர்வுக்கான நிபந்தனைகளை நீக்குகிறது. அதே நோக்கத்திற்காக, கூம்பு நீரூற்றுகள் சில நேரங்களில் பயன்படுத்தப்படுகின்றன, அவற்றின் இயல்பான அதிர்வெண் அவற்றின் நீளத்துடன் மாறுபடும் மற்றும் அதிர்வு நிகழ்வுகள் விலக்கப்படுகின்றன.

2.6. வால்வு குழு கூறுகளின் உற்பத்திக்கான பொருட்கள்:

• வால்வுகள் - உறிஞ்சும் வால்வுகள் குரோம் (40x), குரோமியம் நிக்கல் (40XN) மற்றும் பிற அலாய் ஸ்டீல்களில் கிடைக்கின்றன. வெளியேற்ற வால்வுகள் குரோமியம், நிக்கல் மற்றும் பிற கலப்பு உலோகங்களின் உயர் உள்ளடக்கத்துடன் வெப்ப-எதிர்ப்பு இரும்புகளால் செய்யப்படுகின்றன: 4Kh9S2, 4Kh10S2M, Kh12N7S, 40SH10MA.

• வால்வு இருக்கைகள் - உயர் வெப்பநிலை எதிர்ப்பு இரும்புகள், வார்ப்பிரும்பு, அலுமினிய வெண்கலம் அல்லது செர்மெட் பயன்படுத்தப்படுகின்றன.

• வால்வு வழிகாட்டிகள் தயாரிப்பதற்கு கடினமான சூழல்கள் மற்றும் அதிக வெப்ப மற்றும் உடைகள் எதிர்ப்பு மற்றும் சாம்பல் முத்து வார்ப்பிரும்பு மற்றும் அலுமினிய வெண்கலம் போன்ற நல்ல வெப்ப கடத்துத்திறன் கொண்ட பொருட்களைப் பயன்படுத்த வேண்டும்.

• ஸ்பிரிங்ஸ் - ஸ்பிரிங் ஸ்டோமாவிலிருந்து முறுக்கு கம்பி மூலம் தயாரிக்கப்படுகிறது, எ.கா. 65G, 60C2A, 50HFA.

வால்வு குழு செயல்பாடு:

3.1. ஒத்திசைவு வழிமுறை:

ஒத்திசைவு பொறிமுறையானது இயக்கவியல் ரீதியாக கிரான்ஸ்காஃப்ட் உடன் இணைக்கப்பட்டுள்ளது, அதனுடன் ஒத்திசைவாக நகரும். ஏற்றுக்கொள்ளப்பட்ட இயக்க நடைமுறைக்கு ஏற்ப தனிப்பட்ட சிலிண்டர்களின் நுழைவாயில் மற்றும் கடையின் துறைமுகங்களை நேர பெல்ட் திறந்து மூடுகிறது. இது சிலிண்டர்களில் எரிவாயு பரிமாற்றத்தின் செயல்முறை ஆகும்.

3.2 நேர இயக்ககத்தின் செயல்:

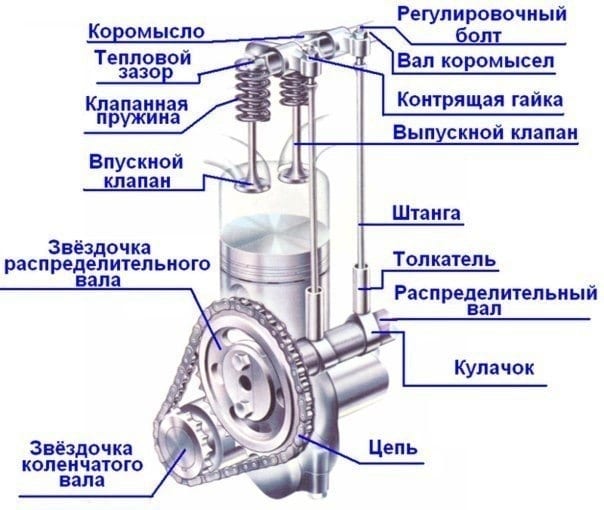

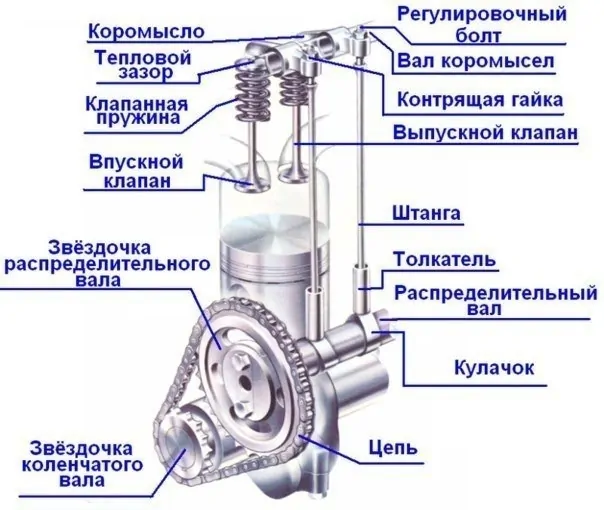

நேர இயக்கி கேம்ஷாஃப்டின் இருப்பிடத்தைப் பொறுத்தது.

• குறைந்த தண்டுடன் - ஸ்பர் கியர்கள் மூலம் மென்மையான செயல்பாட்டிற்கு சாய்ந்த பற்கள் மூலம் தயாரிக்கப்படுகின்றன, மேலும் அமைதியான செயல்பாட்டிற்காக, கியர் வளையம் டெக்ஸ்டோலைட்டால் ஆனது. ஒரு ஒட்டுண்ணி கியர் அல்லது சங்கிலி நீண்ட தூரம் ஓட்டுவதற்கு பயன்படுத்தப்படுகிறது.

• மேல் தண்டுடன் - ரோலர் சங்கிலி. ஒப்பீட்டளவில் குறைந்த இரைச்சல் நிலை, எளிமையான வடிவமைப்பு, குறைந்த எடை, ஆனால் சுற்று தேய்ந்து நீண்டுள்ளது. நியோபிரீன்-அடிப்படையிலான டைமிங் பெல்ட் மூலம் எஃகு கம்பியால் வலுவூட்டப்பட்டு, உடைகள்-எதிர்ப்பு நைலான் அடுக்குடன் மூடப்பட்டிருக்கும். எளிய வடிவமைப்பு, அமைதியான செயல்பாடு.

3.3. எரிவாயு விநியோக திட்டம்:

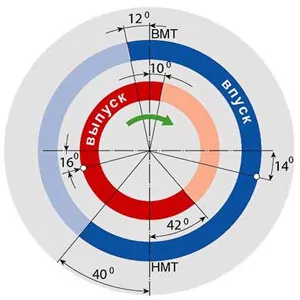

வால்வு வழியாக வாயுக்களை அனுப்புவதற்கு வழங்கப்பட்ட மொத்த ஓட்டப் பகுதி அதன் திறப்பின் காலத்தைப் பொறுத்தது. உங்களுக்குத் தெரியும், நான்கு-ஸ்ட்ரோக் என்ஜின்களில், உட்கொள்ளல் மற்றும் வெளியேற்ற பக்கவாதம் செயல்படுத்த, ஒரு பிஸ்டன் பக்கவாதம் வழங்கப்படுகிறது, இது 180˚ ஆல் கிரான்ஸ்காஃப்ட் சுழற்சிக்கு ஒத்திருக்கிறது. இருப்பினும், சிலிண்டரை சிறப்பாக நிரப்புவதற்கும் சுத்தம் செய்வதற்கும் நிரப்புதல் மற்றும் காலியாக்கும் செயல்முறைகளின் காலம் தொடர்புடைய பிஸ்டன் பக்கவாதம் விட நீண்டதாக இருக்க வேண்டும் என்பதை அனுபவம் காட்டுகிறது. வால்வுகளைத் திறப்பதும் மூடுவதும் பிஸ்டன் பக்கவாதத்தின் இறந்த புள்ளிகளில் மேற்கொள்ளப்படக்கூடாது, ஆனால் சில முந்திக்கொண்டு அல்லது தாமதத்துடன்.

வால்வு திறப்பு மற்றும் நிறைவு நேரம் கிரான்ஸ்காஃப்ட் சுழற்சியின் கோணங்களில் வெளிப்படுத்தப்படுகின்றன மற்றும் அவை வால்வு நேரம் என்று அழைக்கப்படுகின்றன. அதிக நம்பகத்தன்மைக்கு, இந்த கட்டங்கள் பை விளக்கப்படங்களின் வடிவத்தில் செய்யப்படுகின்றன (படம் 1).

பிஸ்டன் மேல் இறந்த மையத்தை அடைவதற்கு முன்பு உறிஞ்சும் வால்வு பொதுவாக φ1 = 5˚ – 30˚ ஒரு மேலெழுந்த கோணத்தில் திறக்கும். இது ஃபில்லிங் ஸ்ட்ரோக்கின் ஆரம்பத்திலேயே ஒரு குறிப்பிட்ட வால்வு குறுக்குவெட்டை உறுதி செய்கிறது, இதனால் சிலிண்டரின் நிரப்புதலை மேம்படுத்துகிறது. பிஸ்டன் கீழே இறந்த மையத்தைக் கடந்த பிறகு, உறிஞ்சும் வால்வு தாமதக் கோணம் φ2 = 30˚ - 90˚ உடன் மூடப்படும். இன்லெட் வால்வு மூடும் தாமதம், புதிய எரிபொருள் கலவையை உட்கொள்வதை எரிபொருள் நிரப்புதலை மேம்படுத்தவும் அதனால் இயந்திர சக்தியை அதிகரிக்கவும் பயன்படுத்த அனுமதிக்கிறது.

எக்ஸாஸ்ட் வால்வு ஓவர்டேக்கிங் கோணம் φ3 = 40˚ - 80˚ உடன் திறக்கப்படுகிறது, அதாவது. பக்கவாதத்தின் முடிவில், சிலிண்டரின் வாயுக்களில் அழுத்தம் ஒப்பீட்டளவில் அதிகமாக இருக்கும் போது (0,4 - 0,5 MPa). வாயு உருளையின் தீவிர வெளியேற்றம், இந்த அழுத்தத்தில் தொடங்கியது, அழுத்தம் மற்றும் வெப்பநிலையில் விரைவான வீழ்ச்சிக்கு வழிவகுக்கிறது, இது வேலை செய்யும் வாயுக்களை இடமாற்றம் செய்யும் வேலையை கணிசமாகக் குறைக்கிறது. வெளியேற்ற வால்வு தாமதக் கோணம் φ4 = 5˚ - 45˚ உடன் மூடுகிறது. இந்த தாமதம் வெளியேற்ற வாயுக்களிலிருந்து எரிப்பு அறையை நன்றாக சுத்தம் செய்கிறது.

கண்டறிதல், பராமரிப்பு, பழுது:

4.1. பரிசோதனை

கண்டறியும் அறிகுறிகள்:

- •உள் எரிப்பு இயந்திரத்தின் குறைக்கப்பட்ட சக்தி:

- குறைக்கப்பட்ட அனுமதி;

- முழுமையற்ற வால்வு பொருத்தம்;

- கைப்பற்றப்பட்ட வால்வுகள்.

Fuel அதிகரித்த எரிபொருள் நுகர்வு: - வால்வுகள் மற்றும் லிப்டர்களுக்கு இடையில் குறைக்கப்பட்ட அனுமதி;

- முழுமையற்ற வால்வு பொருத்தம்;

- கைப்பற்றப்பட்ட வால்வுகள்.

• உள் எரிப்பு இயந்திரங்களில் அணியுங்கள்: - கேம்ஷாஃப்ட் உடைகள்;

- கேம்ஷாஃப்ட் கேம்களைத் திறத்தல்;

- வால்வு தண்டுகள் மற்றும் வால்வு புஷிங் இடையே அதிகரித்த அனுமதி;

- வால்வுகள் மற்றும் லிப்டர்களுக்கு இடையில் பெரிய அனுமதி;

- எலும்பு முறிவு, வால்வு நீரூற்றுகளின் நெகிழ்ச்சியை மீறுதல்.

Pressure குறைந்த அழுத்த காட்டி: - வால்வு இருக்கைகள் மென்மையானவை;

- மென்மையான அல்லது உடைந்த வால்வு வசந்தம்;

- எரிந்த வால்வு;

- எரிந்த அல்லது கிழிந்த சிலிண்டர் தலை கேஸ்கட்;

- சரிசெய்யப்படாத வெப்ப இடைவெளி.

Pressure உயர் அழுத்த காட்டி. - தலை உயரம் குறைந்தது;

நேர கண்டறியும் முறைகள்:

சுருக்க அழுத்த பக்கத்தின் முடிவில் சிலிண்டரில் அழுத்தத்தை அளவிடுதல். அளவீட்டின் போது, பின்வரும் நிபந்தனைகளை பூர்த்தி செய்ய வேண்டும்: எரிப்பு இயந்திரம் இயக்க வெப்பநிலைக்கு வெப்பப்படுத்தப்பட வேண்டும்; தீப்பொறி செருகிகளை அகற்ற வேண்டும்; தூண்டல் சுருளின் மைய கேபிள் எண்ணெயிடப்பட்டு, உந்துதல் வால்வு மற்றும் காற்று வால்வு திறக்கப்பட வேண்டும். அமுக்கிகளைப் பயன்படுத்தி அளவீட்டு செய்யப்படுகிறது. தனிப்பட்ட சிலிண்டர்களுக்கு இடையிலான அழுத்தம் வேறுபாடு 5% ஐ விட அதிகமாக இருக்கக்கூடாது.

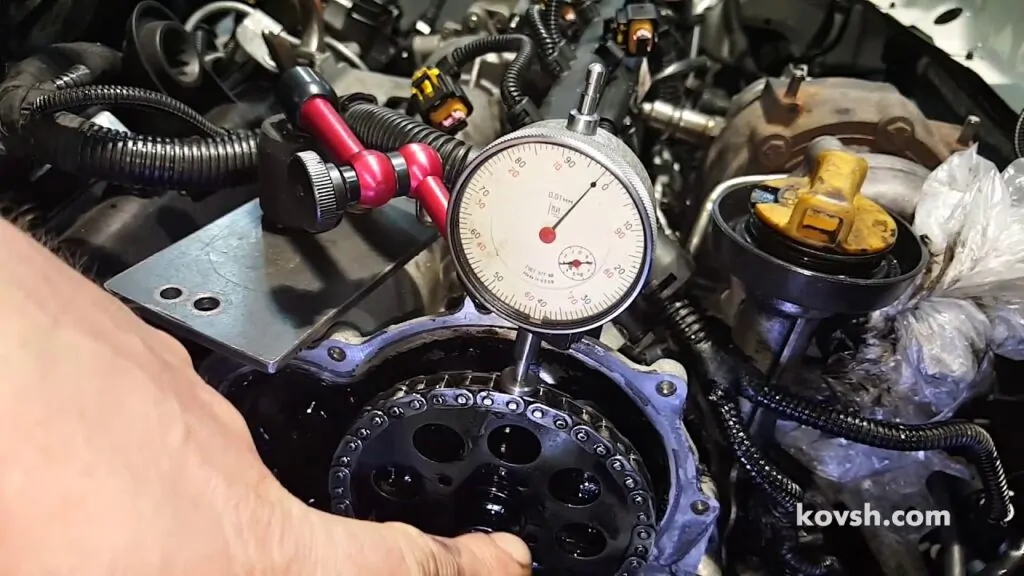

4.2. டைமிங் பெல்ட்டில் வெப்ப அனுமதியை சரிசெய்தல்:

முதல் சிலிண்டரில் தொடங்கி, இயந்திர செயல்பாட்டின் வரிசைக்கு ஒத்த வரிசையில் உள்ள பிரஷர் கேஜ் தகடுகளைப் பயன்படுத்தி வெப்ப இடைவெளியைச் சரிபார்த்து சரிசெய்தல் மேற்கொள்ளப்படுகிறது. சாதாரண இடைவெளியுடன் தொடர்புடைய தடிமன் பாதை சுதந்திரமாக கடந்து சென்றால் இடைவெளி சரியாக சரிசெய்யப்படுகிறது. அனுமதியை சரிசெய்யும்போது, சரிசெய்தல் திருகு ஒரு ஸ்க்ரூடிரைவர் மூலம் பிடித்து, பூட்டுக்கட்டை தளர்த்தவும், வால்வு தண்டுக்கும் இணைப்புக்கும் இடையில் அனுமதித் தகடு வைக்கவும், தேவையான அனுமதியை அமைக்க சரிசெய்தல் திருகு திருப்பவும். பின்னர் பூட்டு நட்டு இறுக்கப்படுகிறது.

4.3. வால்வு குழு பழுது:

• வால்வு பழுது - முக்கிய தவறுகள் கூம்பு வேலை மேற்பரப்பில் தேய்மானம் மற்றும் எரியும், தண்டு மற்றும் விரிசல் தோற்றம் உடைகள். தலைகள் எரிந்தால் அல்லது விரிசல் தோன்றினால், வால்வுகள் நிராகரிக்கப்படுகின்றன. வளைந்த வால்வு தண்டுகள் ஒரு கருவியைப் பயன்படுத்தி கை அழுத்தத்தில் நேராக்கப்படுகின்றன. தேய்ந்த வால்வு தண்டுகள் காலமாக்கல் அல்லது சலவை மூலம் சரி செய்யப்பட்டு பின்னர் பெயரளவு அல்லது பெரிதாக்கப்பட்ட பழுதுபார்க்கும் அளவிற்கு தரையிறக்கப்படுகின்றன. வால்வு தலையின் அணிந்திருக்கும் வேலை மேற்பரப்பு பழுதுபார்க்கும் அளவுக்கு தரையில் உள்ளது. வால்வுகள் சிராய்ப்பு பசைகளுடன் இருக்கைகளுக்கு மடிக்கப்படுகின்றன. கீல் செய்யப்பட்ட வால்வுகளில் மண்ணெண்ணெய் ஊற்றுவதன் மூலம் அரைக்கும் துல்லியம் சரிபார்க்கப்படுகிறது, அது கசியவில்லை என்றால், 4-5 நிமிடங்களுக்கு அரைப்பது நல்லது. வால்வு நீரூற்றுகள் மீட்டமைக்கப்படவில்லை, ஆனால் புதியவற்றுடன் மாற்றப்படுகின்றன.

கேள்விகள் மற்றும் பதில்கள்:

எரிவாயு விநியோக பொறிமுறையில் என்ன சேர்க்கப்பட்டுள்ளது? இது சிலிண்டர் தலையில் அமைந்துள்ளது. அதன் வடிவமைப்பில் பின்வருவன அடங்கும்: ஒரு கேம்ஷாஃப்ட் படுக்கை, ஒரு கேம்ஷாஃப்ட், வால்வுகள், ராக்கர் ஆயுதங்கள், புஷர்ஸ், ஹைட்ராலிக் இழப்பீடுகள் மற்றும் சில மாடல்களில், ஒரு கட்ட ஷிஃப்டர்.

Дஎன்ஜின் டைமிங் பெல்ட்டின் நோக்கம் என்ன? இந்த பொறிமுறையானது காற்று-எரிபொருள் கலவையின் புதிய பகுதியை சரியான நேரத்தில் வழங்குவதையும், வெளியேற்ற வாயுக்களை அகற்றுவதையும் உறுதி செய்கிறது. மாற்றத்தைப் பொறுத்து, அது வால்வு நேரத்தின் நேரத்தை மாற்றலாம்.

எரிவாயு விநியோக அமைப்பு எங்கே அமைந்துள்ளது? நவீன உள் எரிப்பு இயந்திரத்தில், எரிவாயு விநியோக பொறிமுறையானது சிலிண்டர் தலையில் சிலிண்டர் தொகுதிக்கு மேலே அமைந்துள்ளது.