இயந்திரத்தின் வால்வு வழிமுறை, அதன் சாதனம் மற்றும் செயல்பாட்டுக் கொள்கை

உள்ளடக்கம்

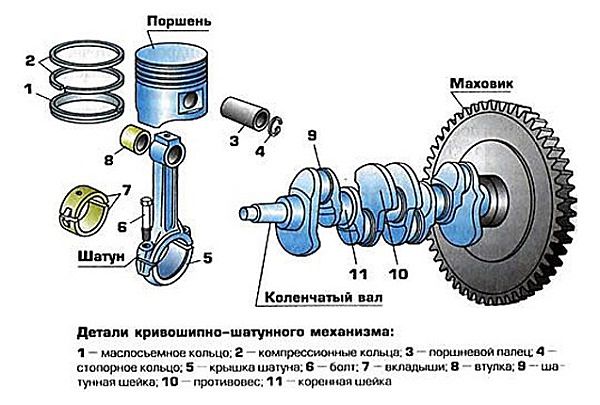

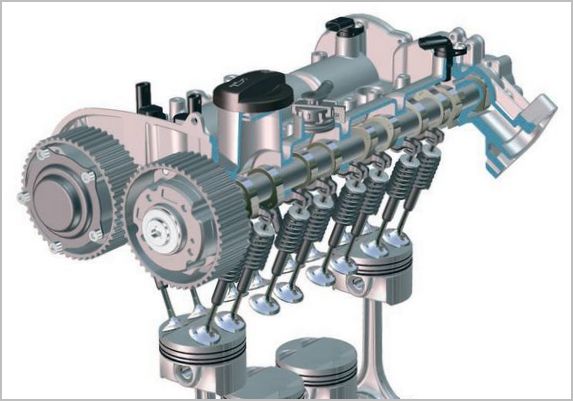

வால்வு பொறிமுறையானது ஒரு நேரடி நேர ஆக்சுவேட்டராகும், இது எஞ்சின் சிலிண்டர்களுக்கு காற்று-எரிபொருள் கலவையை சரியான நேரத்தில் வழங்குவதையும் பின்னர் வெளியேற்ற வாயுக்களின் வெளியீட்டையும் உறுதி செய்கிறது. அமைப்பின் முக்கிய கூறுகள் வால்வுகள் ஆகும், மற்றவற்றுடன், எரிப்பு அறையின் இறுக்கத்தை உறுதி செய்ய வேண்டும். அவர்கள் அதிக சுமைகளில் உள்ளனர், எனவே அவர்களின் வேலை சிறப்புத் தேவைகளுக்கு உட்பட்டது.

வால்வு பொறிமுறையின் முக்கிய கூறுகள்

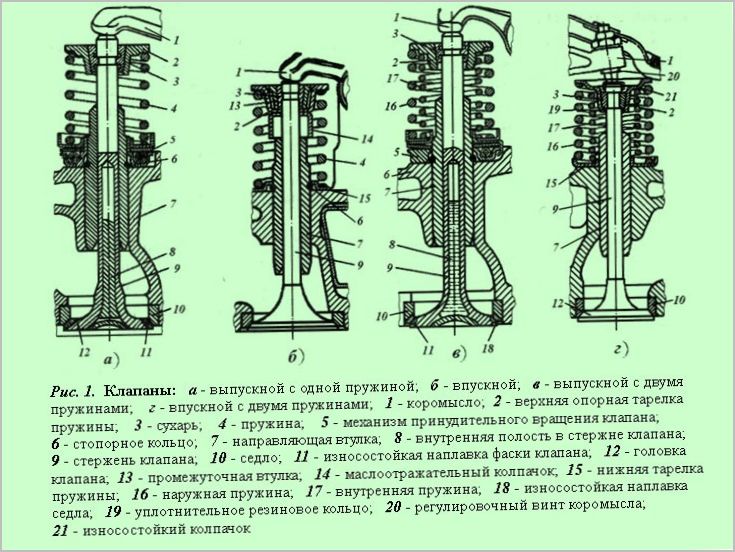

இயந்திரம் சரியாகச் செயல்பட, ஒரு சிலிண்டருக்கு குறைந்தது இரண்டு வால்வுகள், ஒரு உட்கொள்ளல் மற்றும் ஒரு வெளியேற்றம் தேவை. வால்வு தன்னை ஒரு தண்டு மற்றும் ஒரு தட்டு வடிவத்தில் ஒரு தலை கொண்டுள்ளது. வால்வு தலை சிலிண்டர் தலையை சந்திக்கும் இடமே இருக்கை. உட்கொள்ளும் வால்வுகள் வெளியேற்ற வால்வுகளை விட பெரிய தலை விட்டம் கொண்டவை. இது காற்று-எரிபொருள் கலவையுடன் எரிப்பு அறையை சிறப்பாக நிரப்புவதை உறுதி செய்கிறது.

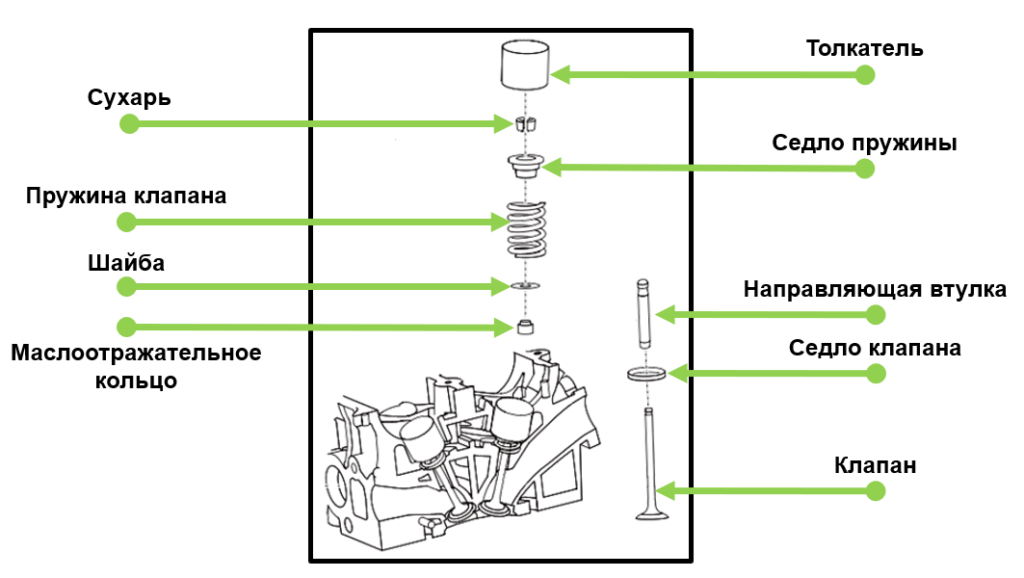

பொறிமுறையின் முக்கிய கூறுகள்:

- உட்கொள்ளல் மற்றும் வெளியேற்ற வால்வுகள் - எரிப்பு அறையிலிருந்து காற்று-எரிபொருள் கலவை மற்றும் வெளியேற்ற வாயுக்களை உள்ளிட வடிவமைக்கப்பட்டுள்ளது;

- வழிகாட்டி புஷிங்ஸ் - வால்வுகளின் இயக்கத்தின் சரியான திசையை உறுதிப்படுத்தவும்;

- வசந்தம் - வால்வை அதன் அசல் நிலைக்குத் திருப்புகிறது;

- வால்வு இருக்கை - சிலிண்டர் தலையுடன் தட்டின் தொடர்பு இடம்;

- பட்டாசுகள் - வசந்தத்திற்கு ஆதரவாக செயல்படுகின்றன மற்றும் முழு கட்டமைப்பையும் சரிசெய்யவும்);

- வால்வு தண்டு முத்திரைகள் அல்லது எண்ணெய் ஸ்லிங்கர் மோதிரங்கள் - சிலிண்டரில் எண்ணெய் நுழைவதைத் தடுக்கிறது;

- pusher - கேம்ஷாஃப்ட் கேமிலிருந்து அழுத்தத்தை கடத்துகிறது.

கேம்ஷாஃப்ட்டில் உள்ள கேமராக்கள் வால்வுகளை அழுத்துகின்றன, அவை அவற்றின் அசல் நிலைக்குத் திரும்புவதற்கு ஸ்பிரிங்-லோட் செய்யப்படுகின்றன. ஸ்பிரிங் பட்டாசுகள் மற்றும் ஒரு ஸ்பிரிங் பிளேட் மூலம் கம்பியுடன் இணைக்கப்பட்டுள்ளது. அதிர்வு அதிர்வுகளைக் குறைக்க, ஒன்று அல்ல, ஆனால் பல்துறை முறுக்குகளுடன் இரண்டு நீரூற்றுகள் கம்பியில் நிறுவப்படலாம்.

வழிகாட்டி ஸ்லீவ் ஒரு உருளை துண்டு. இது உராய்வைக் குறைக்கிறது மற்றும் தடியின் மென்மையான மற்றும் சரியான செயல்பாட்டை உறுதி செய்கிறது. செயல்பாட்டின் போது, இந்த பாகங்கள் அழுத்தம் மற்றும் வெப்பநிலைக்கு உட்பட்டவை. எனவே, உடைகள்-எதிர்ப்பு மற்றும் வெப்ப-எதிர்ப்பு கலவைகள் அவற்றின் உற்பத்திக்கு பயன்படுத்தப்படுகின்றன. சுமை வேறுபாடு காரணமாக வெளியேற்ற மற்றும் உட்கொள்ளும் வால்வு புஷிங் சற்று வித்தியாசமானது.

வால்வு பொறிமுறை எவ்வாறு செயல்படுகிறது

வால்வுகள் தொடர்ந்து அதிக வெப்பநிலை மற்றும் அழுத்தங்களுக்கு வெளிப்படும். இந்த பகுதிகளின் வடிவமைப்பு மற்றும் பொருட்களுக்கு சிறப்பு கவனம் தேவை. வெப்ப வாயுக்கள் அதன் வழியாக வெளியேறுவதால், வெளியேற்றும் குழுவிற்கு இது குறிப்பாக உண்மை. பெட்ரோல் என்ஜின்களில் உள்ள எக்ஸாஸ்ட் வால்வு பிளேட்டை 800˚C - 900˚C வரையிலும், டீசல் என்ஜின்களில் 500˚C - 700C வரையிலும் சூடாக்கலாம். இன்லெட் வால்வு தட்டில் சுமை பல மடங்கு குறைவாக உள்ளது, ஆனால் 300˚С ஐ அடைகிறது, இதுவும் நிறைய உள்ளது.

எனவே, கலவை சேர்க்கைகள் கொண்ட வெப்ப-எதிர்ப்பு உலோக கலவைகள் அவற்றின் உற்பத்தியில் பயன்படுத்தப்படுகின்றன. கூடுதலாக, வெளியேற்ற வால்வுகள் பொதுவாக சோடியம் நிரப்பப்பட்ட வெற்று தண்டு கொண்டிருக்கும். தட்டுகளின் சிறந்த தெர்மோர்குலேஷன் மற்றும் குளிரூட்டலுக்கு இது அவசியம். தடியின் உள்ளே இருக்கும் சோடியம் உருகி, பாய்ந்து, தட்டில் இருந்து சிறிது வெப்பத்தை எடுத்து கம்பிக்கு மாற்றுகிறது. இந்த வழியில், பகுதி அதிக வெப்பமடைவதைத் தவிர்க்கலாம்.

செயல்பாட்டின் போது, சேணத்தில் கார்பன் படிவுகள் உருவாகலாம். இது நிகழாமல் தடுக்க, வால்வை சுழற்றுவதற்கு வடிவமைப்புகள் பயன்படுத்தப்படுகின்றன. இருக்கை என்பது அதிக வலிமை கொண்ட எஃகு அலாய் வளையமாகும், இது இறுக்கமான தொடர்புக்காக சிலிண்டர் தலையில் நேரடியாக அழுத்தப்படுகிறது.

கூடுதலாக, பொறிமுறையின் சரியான செயல்பாட்டிற்கு, ஒழுங்குபடுத்தப்பட்ட வெப்ப இடைவெளியைக் கவனிக்க வேண்டியது அவசியம். அதிக வெப்பநிலை பகுதிகளை விரிவுபடுத்துகிறது, இது வால்வை செயலிழக்கச் செய்யலாம். கேம்ஷாஃப்ட் கேம்கள் மற்றும் புஷர்களுக்கு இடையிலான இடைவெளி ஒரு குறிப்பிட்ட தடிமன் கொண்ட சிறப்பு உலோக துவைப்பிகள் அல்லது புஷர்களை (கண்ணாடிகள்) தேர்ந்தெடுப்பதன் மூலம் சரிசெய்யப்படுகிறது. இயந்திரம் ஹைட்ராலிக் லிஃப்டர்களைப் பயன்படுத்தினால், இடைவெளி தானாகவே சரிசெய்யப்படும்.

மிகப் பெரிய இடைவெளி இடைவெளி வால்வை முழுமையாக திறப்பதைத் தடுக்கிறது, எனவே சிலிண்டர்கள் புதிய கலவையை குறைந்த திறனுடன் நிரப்பும். ஒரு சிறிய இடைவெளி (அல்லது அது இல்லாதது) வால்வுகளை முழுமையாக மூட அனுமதிக்காது, இது வால்வு எரிதல் மற்றும் இயந்திர சுருக்கத்தில் குறைவுக்கு வழிவகுக்கும்.

வால்வுகளின் எண்ணிக்கையால் வகைப்படுத்தல்

நான்கு-ஸ்ட்ரோக் எஞ்சினின் உன்னதமான பதிப்பு செயல்படுவதற்கு ஒரு சிலிண்டருக்கு இரண்டு வால்வுகள் மட்டுமே தேவை. ஆனால் நவீன இயந்திரங்கள் சக்தி, எரிபொருள் நுகர்வு மற்றும் சுற்றுச்சூழலுக்கான மரியாதை ஆகியவற்றின் அடிப்படையில் மேலும் மேலும் கோரிக்கைகளை எதிர்கொள்கின்றன, எனவே இது அவர்களுக்கு இனி போதாது. அதிக வால்வுகள் இருப்பதால், புதிய கட்டணத்துடன் சிலிண்டரை நிரப்புவது மிகவும் திறமையானதாக இருக்கும். பல்வேறு நேரங்களில், பின்வரும் திட்டங்கள் இயந்திரங்களில் சோதிக்கப்பட்டன:

- மூன்று-வால்வு (இன்லெட் - 2, அவுட்லெட் - 1);

- நான்கு-வால்வு (இன்லெட் - 2, எக்ஸாஸ்ட் - 2);

- ஐந்து-வால்வு (இன்லெட் - 3, எக்ஸாஸ்ட் - 2).

ஒரு சிலிண்டருக்கு அதிக வால்வுகள் மூலம் சிலிண்டர்களை சிறந்த நிரப்புதல் மற்றும் சுத்தம் செய்தல் அடையப்படுகிறது. ஆனால் இது இயந்திரத்தின் வடிவமைப்பை சிக்கலாக்குகிறது.

இன்று, ஒரு சிலிண்டருக்கு 4 வால்வுகள் கொண்ட மிகவும் பிரபலமான இயந்திரங்கள். இந்த இயந்திரங்களில் முதல் இயந்திரம் 1912 இல் Peugeot Gran Prix இல் தோன்றியது. அந்த நேரத்தில், இந்த தீர்வு பரவலாகப் பயன்படுத்தப்படவில்லை, ஆனால் 1970 ஆம் ஆண்டு முதல் அதிக எண்ணிக்கையிலான வால்வுகள் கொண்ட கார்கள் தீவிரமாக உற்பத்தி செய்யத் தொடங்கின.

இயக்கி வடிவமைப்பு

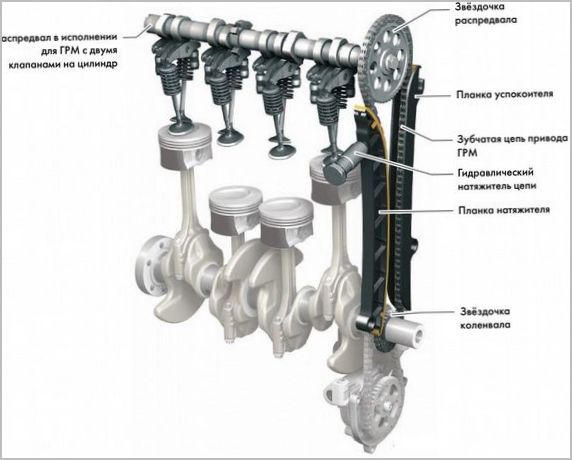

வால்வு பொறிமுறையின் சரியான மற்றும் சரியான நேரத்தில் செயல்பாட்டிற்கு கேம்ஷாஃப்ட் மற்றும் டைமிங் டிரைவ் பொறுப்பு. ஒவ்வொரு வகை இயந்திரத்திற்கும் கேம்ஷாஃப்ட்களின் வடிவமைப்பு மற்றும் எண்ணிக்கை தனித்தனியாக தேர்ந்தெடுக்கப்படுகின்றன. ஒரு பகுதி என்பது ஒரு குறிப்பிட்ட வடிவத்தின் கேமராக்கள் அமைந்துள்ள ஒரு தண்டு. அவர்கள் திரும்பும்போது, அவர்கள் புஷ்ரோட்கள், ஹைட்ராலிக் லிஃப்டர்கள் அல்லது ராக்கர் கைகளில் அழுத்தம் கொடுத்து வால்வுகளைத் திறக்கிறார்கள். சுற்று வகை குறிப்பிட்ட இயந்திரத்தைப் பொறுத்தது.

கேம்ஷாஃப்ட் நேரடியாக சிலிண்டர் தலையில் அமைந்துள்ளது. அதற்கான ஓட்டு கிரான்ஸ்காஃப்டில் இருந்து வருகிறது. இது ஒரு சங்கிலி, பெல்ட் அல்லது கியர் ஆக இருக்கலாம். மிகவும் நம்பகமானது சங்கிலி, ஆனால் அதற்கு துணை சாதனங்கள் தேவை. எடுத்துக்காட்டாக, ஒரு சங்கிலி அதிர்வு டம்பர் (டம்பர்) மற்றும் ஒரு டென்ஷனர். கேம்ஷாஃப்ட்டின் சுழற்சி வேகம் கிரான்ஸ்காஃப்ட்டின் சுழற்சியின் பாதி வேகம். இது அவர்களின் ஒருங்கிணைந்த பணியை உறுதி செய்கிறது.

கேம்ஷாஃப்ட்களின் எண்ணிக்கை வால்வுகளின் எண்ணிக்கையைப் பொறுத்தது. இரண்டு முக்கிய திட்டங்கள் உள்ளன:

- SOHC - ஒரு தண்டுடன்;

- DOHC - இரண்டு அலைகள்.

ஒரு கேம்ஷாஃப்ட்டுக்கு இரண்டு வால்வுகள் மட்டுமே போதுமானது. இது சுழலும் மற்றும் மாறி மாறி உட்கொள்ளும் மற்றும் வெளியேற்ற வால்வுகளைத் திறக்கிறது. மிகவும் பொதுவான நான்கு-வால்வு இயந்திரங்கள் இரண்டு கேம்ஷாஃப்ட்களைக் கொண்டுள்ளன. ஒன்று உட்கொள்ளும் வால்வுகளின் செயல்பாட்டிற்கு உத்தரவாதம் அளிக்கிறது, மற்றொன்று வெளியேற்ற வால்வுகளுக்கு உத்தரவாதம் அளிக்கிறது. வி-வகை இயந்திரங்கள் நான்கு கேம்ஷாஃப்ட்களுடன் பொருத்தப்பட்டுள்ளன. ஒவ்வொரு பக்கத்திலும் இரண்டு.

கேம்ஷாஃப்ட் கேமராக்கள் வால்வு தண்டை நேரடியாக தள்ளுவதில்லை. பல வகையான "இடைத்தரகர்கள்" உள்ளன:

- ரோலர் நெம்புகோல்கள் (ராக்கர் கை);

- இயந்திர pushers (கண்ணாடிகள்);

- ஹைட்ராலிக் புஷர்கள்.

ரோலர் நெம்புகோல்கள் விருப்பமான ஏற்பாடு. ராக்கர் ஆயுதங்கள் என்று அழைக்கப்படுபவை பிளக்-இன் அச்சுகளில் ஊசலாடுகின்றன மற்றும் ஹைட்ராலிக் புஷரில் அழுத்தம் கொடுக்கின்றன. உராய்வைக் குறைக்க, நெம்புகோலில் ஒரு ரோலர் வழங்கப்படுகிறது, இது கேமுடன் நேரடி தொடர்பை ஏற்படுத்துகிறது.

மற்றொரு திட்டத்தில், ஹைட்ராலிக் புஷர்கள் (இடைவெளி ஈடுசெய்பவர்கள்) பயன்படுத்தப்படுகின்றன, அவை நேரடியாக கம்பியில் அமைந்துள்ளன. ஹைட்ராலிக் இழப்பீடுகள் தானாகவே வெப்ப இடைவெளியை சரிசெய்து, பொறிமுறையின் மென்மையான மற்றும் அமைதியான செயல்பாட்டை வழங்குகிறது. இந்த சிறிய பகுதி பிஸ்டன் மற்றும் ஸ்பிரிங், எண்ணெய் பத்திகள் மற்றும் ஒரு காசோலை வால்வு கொண்ட சிலிண்டரைக் கொண்டுள்ளது. ஹைட்ராலிக் புஷர் இயந்திர உயவு அமைப்பிலிருந்து வழங்கப்படும் எண்ணெயால் இயக்கப்படுகிறது.

மெக்கானிக்கல் புஷர்கள் (கண்ணாடிகள்) ஒரு பக்கத்தில் மூடப்பட்ட புஷிங் ஆகும். அவை சிலிண்டர் ஹெட் ஹவுசிங்கில் நிறுவப்பட்டு நேரடியாக வால்வு தண்டுக்கு சக்தியை மாற்றுகின்றன. குளிர் இயந்திரத்துடன் பணிபுரியும் போது இடைவெளிகளையும் தட்டுகளையும் அவ்வப்போது சரிசெய்ய வேண்டிய அவசியம் அதன் முக்கிய தீமைகள்.

வேலையில் சத்தம்

முக்கிய வால்வு செயலிழப்பு ஒரு குளிர் அல்லது சூடான இயந்திரத்தில் ஒரு நாக் ஆகும். குளிர் இயந்திரத்தில் தட்டுவது வெப்பநிலை அதிகரித்த பிறகு மறைந்துவிடும். அவை வெப்பமடைந்து விரிவடையும் போது, வெப்ப இடைவெளி மூடப்படும். கூடுதலாக, ஹைட்ராலிக் லிஃப்டர்களுக்குள் சரியான அளவில் பாயாமல் இருக்கும் எண்ணெயின் பாகுத்தன்மை காரணமாக இருக்கலாம். இழப்பீட்டாளரின் எண்ணெய் சேனல்களின் மாசுபாடு பண்புத் தட்டுதலுக்கு காரணமாக இருக்கலாம்.

உயவு அமைப்பில் குறைந்த எண்ணெய் அழுத்தம், அழுக்கு எண்ணெய் வடிகட்டி அல்லது தவறான வெப்ப அனுமதி காரணமாக வால்வுகள் சூடான இயந்திரத்தைத் தட்டலாம். பாகங்களின் இயற்கையான உடைகளை கணக்கில் எடுத்துக்கொள்வதும் அவசியம். வால்வு பொறிமுறையிலேயே தவறுகள் இருக்கலாம் (ஸ்பிரிங் உடைகள், கைடு ஸ்லீவ், ஹைட்ராலிக் டேப்பெட்டுகள் போன்றவை).

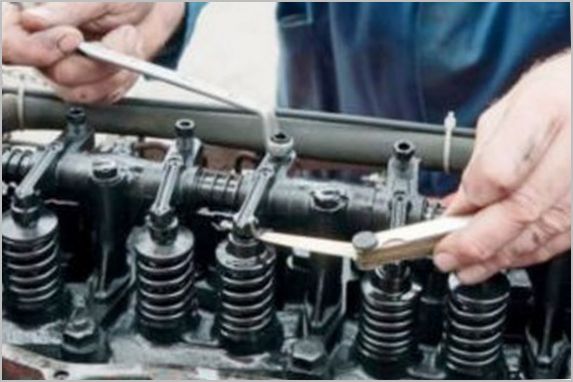

அனுமதி சரிசெய்தல்

சரிசெய்தல் ஒரு குளிர் இயந்திரத்தில் மட்டுமே செய்யப்படுகிறது. தற்போதைய வெப்ப இடைவெளி வெவ்வேறு தடிமன் கொண்ட சிறப்பு பிளாட் உலோக ஆய்வுகள் மூலம் தீர்மானிக்கப்படுகிறது. ராக்கர் கைகளில் உள்ள இடைவெளியை மாற்ற, ஒரு சிறப்பு சரிசெய்தல் திருகு உள்ளது. புஷர் அல்லது ஷிம்களைக் கொண்ட அமைப்புகளில், தேவையான தடிமன் கொண்ட பகுதிகளைத் தேர்ந்தெடுப்பதன் மூலம் சரிசெய்தல் செய்யப்படுகிறது.

புஷர்கள் (கண்ணாடிகள்) அல்லது துவைப்பிகள் கொண்ட இயந்திரங்களுக்கான வால்வுகளை சரிசெய்யும் படிப்படியான செயல்முறையைக் கவனியுங்கள்:

- என்ஜின் வால்வு அட்டையை அகற்றவும்.

- முதல் சிலிண்டரின் பிஸ்டன் மேல் இறந்த மையத்தில் இருக்கும்படி கிரான்ஸ்காஃப்டைத் திருப்பவும். மதிப்பெண்கள் மூலம் இதைச் செய்வது கடினம் என்றால், நீங்கள் தீப்பொறி பிளக்கை அவிழ்த்து, கிணற்றில் ஒரு ஸ்க்ரூடிரைவரை செருகலாம். அதன் அதிகபட்ச மேல்நோக்கிய இயக்கம் இறந்த மையமாக இருக்கும்.

- ஃபீலர் கேஜ்களின் தொகுப்பைப் பயன்படுத்தி, டேப்பெட்களில் அழுத்தாத கேமராக்களின் கீழ் வால்வு அனுமதியை அளவிடவும். ஆய்வு ஒரு இறுக்கமான, ஆனால் மிகவும் இலவச விளையாட்டு இருக்க வேண்டும். வால்வு எண் மற்றும் அனுமதி மதிப்பை பதிவு செய்யவும்.

- 360 வது சிலிண்டர் பிஸ்டனை TDC க்கு கொண்டு வர, கிரான்ஸ்காஃப்டை ஒரு புரட்சியை (4°) சுழற்றுங்கள். மீதமுள்ள வால்வுகளின் கீழ் அனுமதியை அளவிடவும். தரவுகளை எழுதுங்கள்.

- எந்த வால்வுகள் சகிப்புத்தன்மையை மீறுகின்றன என்பதை சரிபார்க்கவும். ஏதேனும் இருந்தால், விரும்பிய தடிமன் கொண்ட புஷர்களைத் தேர்ந்தெடுத்து, கேம்ஷாஃப்ட்களை அகற்றி புதிய கண்ணாடிகளை நிறுவவும். இது நடைமுறையை நிறைவு செய்கிறது.

ஒவ்வொரு 50-80 ஆயிரம் கிலோமீட்டருக்கும் இடைவெளிகளை சரிபார்க்க பரிந்துரைக்கப்படுகிறது. நிலையான அனுமதி மதிப்புகள் வாகன பழுதுபார்ப்பு கையேட்டில் காணலாம்.

உட்கொள்ளல் மற்றும் வெளியேற்ற வால்வு அனுமதிகள் சில நேரங்களில் வேறுபடலாம் என்பதை நினைவில் கொள்ளவும்.

ஒழுங்காக சரிசெய்யப்பட்ட மற்றும் டியூன் செய்யப்பட்ட எரிவாயு விநியோக பொறிமுறையானது உள் எரிப்பு இயந்திரத்தின் சீரான மற்றும் சீரான செயல்பாட்டை உறுதி செய்யும். இது என்ஜின் வளங்கள் மற்றும் ஓட்டுனர் வசதியிலும் சாதகமான விளைவை ஏற்படுத்தும்.